|

Outro bom exemplo para comprovar que a solução para problemas delicados está nas pequenas ações foi implementado pela Braskem: a reativação de processos de ramonagem e controle de excesso de ar nas caldeiras. A fuligem que vai se depositando nos tubos da convecção de caldeiras e de outros equipamentos de troca de calor é um dos vilões da eficiência. Sua remoção, feita com um soprador denominado ramonador, permite aumentar a eficiência da queima do combustível na caldeira.

FONTE: ABIQUIN

A iniciativa faz parte do processo de melhoria contínua nos padrões estabelecidos pelo programa Braskem+. Combinadas com a gestão de indicadores técnicos de energia, otimização dos turbogeradores e melhoria de produtividade e otimização energética em fornos de pirólise, foram essenciais para manter o consumo em 10,62 GJ e as emissões em 0,63tCO2e por tonelada produzida, além da redução de US$ 200 milhões nas despesas com insumos energéticos.

Há uma relação direta entre eficiência energética e redução de custos. As melhorias de produtividade e otimização energética em fornos de pirólise nas unidades de insumos básicos da Braskem consumiram, apenas em 2013, R$ 5 milhões do orçamento – o retorno financeiro, no entanto, foi calculado R$ 33 milhões. Até 2016, a empresa deve repetir a iniciativa nos demais fornos.

Nos últimos dois anos, as mais de 60 iniciativas foram implantadas nas unidades de insumos básicos resultaram na redução de 1% no consumo de energia. Parece pouco, mas os gastos com energia representaram para a Braskem 13,4% dos custos dos produtos vendidos. O peso é ainda maior nas unidades de cloro-soda.

Emissões

A meta da Braskem é implantar, entre 2014 e 2015, 70 iniciativas envolvendo modernização de caldeiras, redução de perdas energéticas, melhoria de eficiência em bombas e compressores e gestão de energia utilizando aplicativo de otimização de energia em tempo real – a expectativa é que elas gerem uma economia de R$ 150 milhões.

Estudos de competitividade e assessments de energia realizados pela empresa apontam para um potencial entre 5% e 10 % de eficiência energética, dependendo do segmento industrial da idade tecnológica da unidade. Os maiores ganhos potenciais estão nos sistemas de recuperação de calor no processo – principalmente na geração e distribuição de vapor e nas colunas de destilação – em equipamentos de aquecimento como fornos e caldeiras e em sistemas de bombeamento e de compressão.

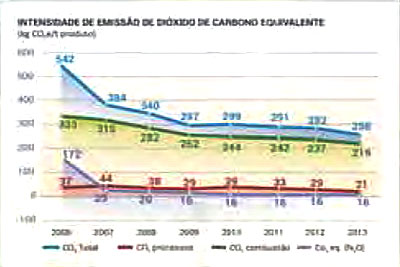

Apenas em 2013, outras 35 iniciativas reduziram as emissões de CO2 em quase 90 mil toneladas. O resultado final só não foi melhor porque a geração de energia elétrica no Brasil dependeu mais das usinas termelétricas – que puxam para cima as emissões de gases de efeito estufa

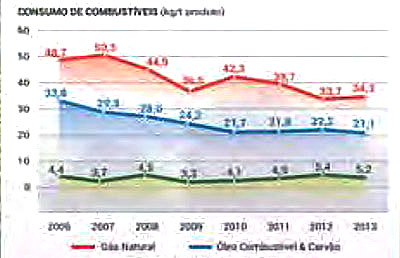

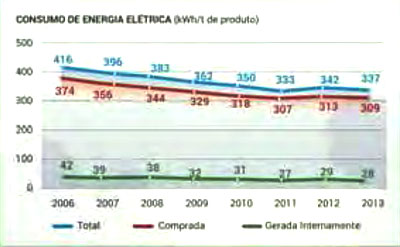

De acordo com o levantamento realizado pela Abiquim, a indústria química vem ampliando o reaproveitamento energético das reações exotérmicas dos processos e a cogeração de energia elétrica e vapor. O consumo de combustíveis e de energia elétrica mantem certa estabilidade – embora a participação dos combustíveis renováveis tenha crescido. A intensidade das emissões de dióxido de carbono equivalente - CO2e vem apresentando queda – em 2010 eram 299 kg CO2e por tonelada de produto e no ano passado somaram 256 kg CO2e por tonelada de produto.

Um estudo feito pela ERM e auditado pela KPMG mostra que a pegada de carbono dos polietilenos produzidos pela Braskem no Brasil chega a ser 30% menor quando comparada às resinas produzidas na Europa e EUA. Isso está diretamente relacionado à matriz energética do país. “Temos um ativo que permite ao Brasil assumir uma posição de liderança na discussão sobre as mudanças climáticas, oferecendo para o mundo produtos de mais baixa intensidade de carbono, não só do ponto de vista agrícola. E isso depende de incentivos, para que o produto brasileiro seja entendido pela comunidade internacional como uma forma real de reduzir a pegada ambiental, e para que o governo se aproprie dessa condição como uma bandeira de desenvolvimento do país”, avalia Jorge Soto.

O mais recente relatório do Painel Intergovernamental sobre Mudanças Climáticas - IPCC justifica o esforço em reduzir a pegada de carbono: a concentração de gases que provocam o efeito estufa alcançou o nível mais elevado dos últimos 800 mil anos – segundo o relatório, os danos causados por estas mudanças poderão ser irreversíveis, mas ainda há formas de evitá-los, como a captura de carbono.

A escassez hídrica só agrava o problema – ao empurrar a dependência da geração de energia para as fontes mais caras e poluentes. Apesar da falta de incentivos governamentais, a indústria já se deu conta da importância de adotar medidas de eficiência.

Unidades de cloro-soda

Um estudo realizado pela Fundação Instituto de Pesquisas Econômicas - Fipe sob encomenda da Associação Brasileira da Indústria de Álcalis, Cloro e Derivados – Abiclor mostra que o preço da energia representa 46% do custo operacional para um segmento que em 2013 consumiu 4,4 milhões de MWh e que viu os preços subirem em média 8,6% ao ano nos últimos dez anos.

A Abiquim está preparando um estudo que avalia o suprimento de energia com base na matriz energética projetada para os próximos anos. “Para a indústria química, a segurança do suprimento é tão importante quanto o custo. Temos visto mini apagões, que podem trazer instabilidade ao processo produtivo, com perda de produção”, lembra a diretora de economia e estatística da Abiquim, Fátima Giovanna Coviello Ferreira. |