|

Edição 307 • 2008 |

|

| Inteligente |  |

| Petrobras adota rede IEC para automatizar subestações em refinarias | |

|

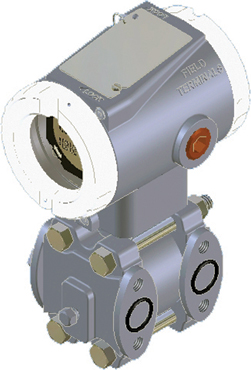

A Petrobras irá adotar a rede de comunicação IEC 61850 na automação das subestações de processos em suas refinarias e o Foundation Fieldbus para as novas unidades de processo. O projeto, desenvolvido pela ABB e consolidado pelos engenheiros da petroleira, está dentro do contrato assinado entre as duas empresas para fornecimento de sistema de automação de processos e serviços. No total, serão entregues 70 projetos de automação das novas unidades de tratamento e conversão que a Petrobras colocará em operação até 2013 em oito refinarias – um contrato de US$ 61 milhões que envolve hardware, software e serviços de automação em processos e sistemas elétricos. A rede IEC 61850 possibilita o uso de Inteligent Eletronic Devices – IED interligados na rede. Também tem uma interface dentro do sistema de automação e controle 800xA, que permite a operação do processo e da parte elétrica na mesma estação de operação. Normalmente os projetos de automação de subestações são feitos utilizando a conexão ponto a ponto, exigindo uma maior quantidade de hardware, painéis de controle maiores e maiores cabeamentos – sem contar que a comunicação entre o controlador e os relés é feita de maneira não padronizada, com a utilização de diversos protocolos de comunicação. “O ponto alto da IEC 61850 é zelar pela qualidade e disponibilidade de energia”, explica o engenheiro Antonio Carvalho, da ABB. A tecnologia já é utilizada por concessionárias de energia no país – mas a Petrobras será a primeira a utilizar a rede IEC 61850 dentro de um sistema de automação integrado ao sistema de automação de processo. A ABB fornecerá o Sistema de Automação e Controle 800xA com funções integradas de automação de processos e subestações, software e hardware, atualização de sistemas de controle ABB instalados, assim como outros serviços de gerenciamento de projetos e de engenharia. O acordo inclui US$ 29 milhões em serviços de engenharia. O primeiro sistema já está rodando na nova unidade de coqueamento retardado da Refinaria de Duque de Caxias – controlando 4 mil pontos. Além da Reduc, serão instalados o sistema 800xA na Repar, Regap, RPBC, Rlam, Reman, Lubnor e Six. A arquitetura para as Unidades de Processo contempla instrumentação em Foundation Fieldbus, ligado a uma rede de controladores AC800M. A engenheira Adriana Guillen, responsável na ABB pelo contrato com a Petrobras, explica que rede de operação interliga os servidores, as estações de operações e engenharia, e os sistemas de gerenciamento de ativos. Resistentes Essa é uma das regras da indústria do petróleo: equipamentos inteligentes. A Petrobras já especifica vários projetos em fieldbus. Outra pedida é por equipamentos de alta performance, que agüentem um tempo maior de campanha sem interrupções. Aumentar o intervalo entre as manutenções está diretamente ligado a uma série de fatores que mobilizam a indústria desenvolver equipamentos cada vez mais robustos não só para a execução técnica, mas para trazer diagnósticos avançados e que garantam alta disponibilidade, menor variabilidade, rendimentos ao investidor e segurança ao operador – e dessa forma é interessante investir em equipamentos mais duráveis. Os equipamentos elétricos estão apresentando materiais isolantes mais resistentes. “No caso de motores elétricos, também está havendo maior tendência na especificação de motores com maior rendimento energético, pois a tendência do custo de energia é de aumentar consideravelmente, ainda nesta década”, ressalta o engenheiro de equipamentos da Petrobras, Estellito Rangel Junior. A parte eletrônica precisa atender quesitos como proteção do invólucro contra ingresso de água e pó conforme IP ou NEMA, e normas para operação em atmosferas potencialmente explosivas. A SEW já forneceu painéis elétricos com proteção IP-66 para as plataformas P-51 e P-52 – e agora prepara equipamentos semelhantes para a P-56. “Normalmente vendemos equipamentos com proteção IP-20. Os equipamentos com proteção IP-55 e IP-66 são blindados, com proteção contra jato d’água e vapor”, conta o gerente da regional RJ da SEW, Claudio Carvalho. O executivo lembra que os equipamentos instalados em plataformas demandam proteção por conta do ambiente agressivo – tanto atmosferas potencialmente explosivas quanto maresia. “Um equipamento comum, sem proteção anticorrosiva, não duraria um mês”. |

|

|

LEIA MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA |

|

|

|

||||||||||||||||