|

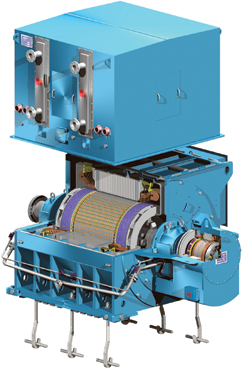

Os três compressores de gás que a Petrobras instalou na plataforma P-54 utilizam motor síncrono – opção escolhida por assegurar maior eficiência. É bem verdade que esse tipo de motor traz tecnologia de projeto e fabricação mais sofisticada do que os motores de indução – e por isso custa mais caro. Mas a indústria do petróleo não tem duvida do retorno que ele traz, pelo menos para as máquinas de grande porte – no caso da P-54, por exemplo, os compressores de gás possuem motores de 6000 hp.

No fundo, o objetivo é ter equipamentos que tenham menor consumo de energia. “O motor síncrono começa a ser interessante quando se fala em grandes potências. Para uma refinaria, que tem instalados muitos motores de médio porte, a diferença de custo sobre a economia que ele vai trazer compensa o retorno”, explica o gerente de Projeto Máquinas Síncronas da Weg, Carlos Grillo.

A própria linha de motores de indução tem apresentado inovações no quesito eficiência energética – com o uso de chapas de silício, mesmo em motores menores, que proporcionam melhores rendimentos.

Basicamente, para serem utilizados em plataformas e refinarias, os motores com mais de 500 hp precisam atender a norma API 541 ou API 546 – que são extremamente exigentes em dois pontos específicos: vibração e confiabilidade.

No primeiro caso, tanto o projeto quanto a fabricação embutem requisitos específicos para garantir maior robustez ao equipamento que será instalado em uma plataforma que permanece oscilando – diferente de outras instalações industriais em terra firme. Também por isso o equipamento deve operar com níveis de confiabilidade mais elevados – imagine o prejuízo que seria caso uma dessas plataformas pararem a produção por conta de um problema em um compressor. Isso sem contar toda a questão logística para remover um equipamento que pesa cerca de 70 toneladas. “Se tiverem que gastar mais para colocar um sistema redundante, os produtores de petróleo e gás eles não hesitarão”, avalia Grillo.

Mas existem outras peculiaridades na certificação do equipamento segundo a norma API – que vão desde o uso de aço inoxidável nos periféricos até testes de tensão com spray de água. Nada que seja muito complicado, mas que impacta no custo do produto. “Tais especificações incluem a realização de diversos testes na fábrica, acompanhados com inspetores do comprador. O objetivo é receber máquinas com comprovado desempenho, uma vez que na prática, uma plataforma de petróleo não pode parar e para isto é necessário contar com especificações rigorosas e equipamentos de alta confiabilidade”, explica o engenheiro de equipamentos da Petrobras, Estellito Rangel Junior.

Áreas Classificadas

Além das normas API e IEC – que regem a fabricação e instalação de equipamentos elétricos – os motores, geradores e turbinas também precisam de certificação para atuarem em atmosferas explosivas – em algumas situações, o equipamento é instalado em uma área congestionada da plataforma, por conta da necessidade de máximo aproveitamento de espaço, daí a indispensável certificação Ex. Quando instalados em plataformas e embarcações, esses equipamentos devem também ter certificados em conformidade com normas navais.

A última novidade nas instalações offshore tem sido o fornecimento de geradores de média tensão – 13.800 V – para uso em área classificada. “Neste cenário, o uso de geradores Ex-p permite que, através da utilização de ar comprimido, seja obtida uma sobrepressão no interior do invólucro do gerador que não permitirá o ingresso de gás inflamável. Desta forma, fica descartada a possibilidade de ignição de uma possível atmosfera explosiva, garantindo a segurança da instalação”, explica Estellito Rangel. O engenheiro ressalta que, além das normas IEC 60034-1, IEC 60034-2 e IEC 60034-3, as especificações técnicas freqüentemente adicionam requisitos para o gerador trabalhar continuamente, suportar sobre rotação e apresentar distorção harmônica total de 5 % – tudo em nome da confiabilidade.

Outra opção é a classificação Ex-n – em que as máquinas são dimensionadas para que, mesmo que um gás explosivo penetre em sua carcaça, não atinja uma temperatura de risco. É o caso dos quatro geradores instalados na plataforma P-52, de 31 MVA.

Refrigeração a ar

Não é só o consumo de energia que tem que ser menor: também o uso de água para refrigeração dos motores também passa a ser racionalizado. A maior prova de que isso é possível será feita nos equipamentos instalados na Unidade de Tratamento de Gás de Caraguatatuba. A Weg já possui alguma experiência com refrigeração a ar nos equipamentos fornecidos para a Aramco, que operam nos campos da Arábia Saudita – onde a escassez de água obrigou essa opção.

“Essas máquinas de alta potência precisam de um sistema de refrigeração de grande volume – e numa aplicação offshore é normal utilizar a água como fluido refrigerante. Só que aplicações onshore refrigerar um motor com sistema a ar é uma tecnologia bem sofisticada”, explica Grillo. (Flávio Bosco) |