|

Edição 304 • 2008 |

||

| A toda prova |

||

| Indústria trabalha em conjunto com fornecedores para aumentar a confiabilidade de equipamentos estáticos |

||

|

||

|

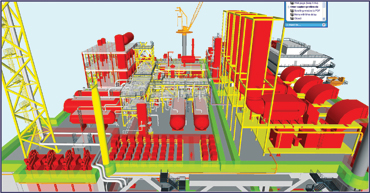

No novo projeto da plataforma P-55, a Petrobras optou por usar trocadores de calor tipo placa no lugar dos trocadores tipo casco e tubo – foi uma forma de reduzir o peso e a área necessária, com melhor rendimento. A troca teve seu preço: um trocador desse tipo tem limitações de temperaturas e pressões. A opção por um ou outro tipo sempre será resultado de uma equação onde as variáveis são a robustez mecânica e a facilidade de manutenção. Alguns tipos de trocadores tipo placa tentam reunir as duas características – caso do trocador tipo Compabloc e do tipo Viexbloc. “Existem outros trocadores compactos que estão começando a ser usados para alguns serviços, como é o caso do trocador Espiral”, conta o gerente de Engenharia de Equipamentos do Centro de Pesquisas da Petrobras, Roberto von Doehn Mendonça. Mesmo os trocadores casco e tubo têm trazido inovações – como a colocação de chicanas helicoidais, a colocação de insertos no interior dos tubos, e a utilização de tubos retorcidos em forma helicoidal – tentando manter a robustez e melhorar a perfomance térmica. Afinal, são eles que vão predominar nas linhas mais robustas. Isso é apenas um exemplo de inovações tecnológicas observadas em equipamentos estáticos – com o objetivo de aumentar a confiabilidade e a segurança dos processos, a indústria de petróleo vem, ao longo dos anos, trabalhando em conjunto com seus fornecedores para entender os mecanismos de falhas e no desenvolvimento de novos materiais. A própria Petrobras tem introduzido inúmeras inovações na área de projeto de equipamentos – que inclui novos empregos de materiais, detalhes construtivos e concepções. “A grande vantagem da Engenharia da Petrobras é receber permanente feedback das suas unidades, que permite introduzir de maneira segura e confiável essas inovações em seu parque fabril, resultando em grande quantidade de pedidos de patentes no Brasil e exterior”, ressalta Mendonça. Quem fornece para a petroleira sabe: a Petrobras define “especificações técnicas com requisitos adicionais” particulares a cada tipo de equipamento e serviço a que se destinam. “Estas especificações de materiais são realizadas, em sua grande maioria, pelo Cenpes, e são fruto de experiência na operação de plantas semelhantes, e de pesquisa para superar os novos desafios”, lembra o engenheiro. A adoção de ligas metálicas na composição do aço permite que os equipamentos sejam utilizados em processos com temperatura acima dos 1000ºC e aos altos teores de CO2 e H2S sem sofrer danos. A utilização de aço inox duplex e super-duplex nos tubos possibilita o controle da corrosão e a redução do peso dos equipamentos. Aí é comum ver os novos projetos especificando aço API X80 e X100, com adição de microligantes como molibdênio, cromo e vanádio e menores quantidades baixo carbono e manganês em sua composição, promoverem uma revolução tecnológica no setor caracterizado por apresentar ambientes corrosivos, com as mais variadas conjugações de compostos. Isso significa resistir à fissuração induzida pelo hidrogênio – HIC e à corrosão sob tensão por sulfetos – SSCC. Entre maquinário e tecnologia, a fabricação nacional supre a área de caldeiraria – embora para projetos de grande porte, como a de permutadores de calor de alta pressão e temperatura, a demanda acaba sendo suprida por importação. O gargalo é a oferta de insumo – com uma demanda pequena, dificilmente os fabricantes de equipamentos conseguem encaixar um pedido específico dentro da programação das siderúrgicas. Mas a indústria ainda persegue o domínio de técnicas de acompanhamento on-line da degradação dos materiais e métodos de montagem e fabricação de equipamentos de grande porte no campo. Até mão-de-obra especializada, como projetista térmico, está difícil de encontrar – conseqüência de um período de mais de uma década sem encomendas. Por isso é comum ver a Petrobras desenvolver protótipos em parceria com fornecedores – quando é necessário avançar para novas fronteiras tecnológicas. É o caso do Programa Tecnológico de Otimização e Confiabilidade – Prorec, que trabalha em parceria com a indústria fornecedora nas áreas de Confiabilidade de Equipamentos. Mendonça explica que a indústria nacional tem atendido de maneira satisfatória aos requisitos – embora aponte que alguns avanços são necessários. “De maneira geral os fabricantes têm sido sendo receptivos às especificações e recomendações. No caso de projeto, boa parte do trabalho de análise de tensões é terceirizado, enquanto na fabricação, seria importante uma atualização tecnológica em algumas áreas para possibilitar agilização nos processos”.

|

||

| Condições adversas afetam competitividade de fabricantes nacionais | ||

|

||

| Os fabricantes de máquinas e equipamentos pesados busca retomar o vigor no fornecimento para os grandes projetos industriais do país. O setor, que historicamente conseguia suprir mais da metade das necessidades do mercado, hoje sente uma pressão pela diferença de condições estruturais enfrentadas pelas empresas brasileiras. Por custo de capital mais alto, tributação elevada e condições adversas de infra-estrutura, a competitividade dos fabricantes instalados no País foi perdendo vigor – e espaço para os importados, num período em que o mercado interno apresenta curva de crescimento. Em um quadro aplicável a quase toda a indústria fornecedora de equipamentos, o custo de produção tem-se mostrado muito importante para a dimensão de seus produtos – fruto do acirramento da concorrência internacional, em que o preço tem se constituído em fator decisivo, segundo aponta o estudo “Competitividade da Indústria Brasileira de Máquinas e Equipamentos Pesados sob Encomenda”, produzido pela LCA Consultores a pedido da Associação Brasileira de Máquinas e Equipamentos. Com base em entrevistas feitas diretamente com empresas fabricantes, o estudo analisa a dinâmica e os principais gargalos que têm prejudicado o desempenho da indústria de máquinas e equipamentos pesados, e apresenta 28 propostas de políticas públicas que estimulem o setor – como a necessidade de desoneração tributária, qualificação de mão-de-obra e melhorias na infra-estrutura logística. O resultado da ultima Sondagem Industrial realizada pela Confederação Nacional da Indústria apontou que o alto custo dos insumos é um dos principais problemas enfrentados pelas indústrias. As principais dificuldades relatadas pelas 1.490 indústrias foram a elevada carga tributária, a valorização cambial e a falta de trabalhadores qualificados para atender ao crescimento das empresas. |

||

|

LEIA MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA |

|

|

||||||||||