|

Edição 303 • 2008 |

|

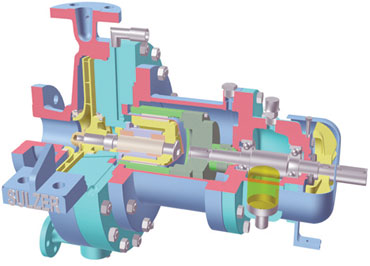

| Bombas responsáveis | |

| Além de estanqueidade, bombas de acoplamento magnético mostram eficiência na operação | |

|

|

|

Primeiro elas foram adotadas como resposta à questões ambientais. Quem já teve oportunidade de utilizar, notou que elas podem ter uma confiabilidade maior e um custo total menor durante seu ciclo de vida. Ainda há uma certa resistência – principalmente devido aos preços mais altos. Mas será uma questão de tempo para que as bombas magnéticas ganhem mais espaço nos parques industriais. “Esse tipo de bomba tem um preço superior, então temos que definir critérios para seu uso. No dia em que seu preço for competitivo em relação às bombas centrífugas com selagem simples, provavelmente ela ocupará mais espaço”, avalia o gerente do projeto de expansão da Petroquímica União, Adalberto Giovanelli Filho. A PQU, pioneira na utilização de bombas herméticas, já tem 40 equipamentos desse tipo instalados em sua planta – demanda que possibilitou à Sulzer nacionalizar a produção de bombas magnéticas. A porta de entrada dessas bombas foi seu apelo ambiental – por terem selagem hermética, garantem o cumprimento dos rigorosos requisitos de emissões fugitivas em correntes de hidrocarbonetos com conteúdo de benzeno acima de 1%. A alternativa mais adotada pela indústria petroquímica vem sendo a bomba com acoplamento magnético, em que a transmissão de torque entre o acionador e o acionado ocorre por um campo magnético – como o eixo não atravessa a carcaça, a bomba é blindada e garante vazamento zero. Só que a bomba de acoplamento magnético não é a solução para todos os problemas. O equipamento possui limites de operação que impede de ser utilizada em qualquer aplicação – na Refinaria Presidente Bernardes, 20 dessas bombas magnéticas só foram aplicadas onde a potência é menor de 280 hp, a vazão não ultrapassa os 500 m³, e a pressão de operação obedecer a um limite de 55 bar e simples estágio. Outro item crítico é a viscosidade: o produto que está sendo bombeado tem que ter uma viscosidade acima de 0,3 cP. E a bomba tem que ter somente um estágio. “Por uma questão de segurança, temos uma dose de conservadorismo – porque uma coisa é o limite estipulado pelo mercado e outra coisa é estar consolidado pela Petrobras. Porque compramos, estudamos, instalamos e experimentamos para consolidar um padrão que será seguido”, explica o engenheiro de equipamentos José Augusto Carvalho Gomes. No plano desenhado pela PQU, a utilização de bombas magnéticas e de bombas enclausuradas – ou canned pumps – em que o motor elétrico e a bomba ficam enclausurados no mesmo invólucro – foi indicada para potências menores que 150 hp. Para os demais casos, a opção foi a bomba de selagem dupla – quando o eixo possui um segundo selo e um fio de barreira. O consultor Reinaldo de Falco, instrutor do curso de Bombas realizado pelo Instituto Brasileiro do Petróleo, lembra que os fabricantes têm investido para aperfeiçoar e ampliar as faixas de aplicação quanto a pressão, vazão e temperatura. “Na verdade, para aumentar o uso dessas bombas no setor de petróleo, é necessário efetuar desenvolvimentos relativos a esses parâmetros e ainda gerar equipamentos com custos cada vez mais competitivos”. Eficiente, mas limitada Após cinco anos operando essas bombas, as medições feitas na PQU ratificam: emissão zero. Mais do que isso, esses tipos de equipamentos mostraram operação ininterrupta por mais de três anos. Obviamente que, por não ter peças sobressalentes, quase não há possibilidade de fazer reparos, forçando as indústrias manterem conjuntos inteiros em seus estoques. O desempenho é semelhante às bombas centrífugas convencionais – no entanto, como a estrutura de uma bomba convencional é afetada de maneira direta pelas chamadas perturbações hidráulicas, tende a ter uma vida útil menor. O engenheiro Augusto, da RPBC, lembra que numa bomba convencional, os itens que mais apresentam falha são o selo e os mancais – no caso das bombas de acoplamento magnético, a taxa de falha desses dois itens foi consideravelmente menor. O uso de bombas magnéticas, no entanto, ainda é muito restrito – outras refinarias da Petrobras não optaram por um uso massificado por conta das limitações de potência e temperatura, além do preço elevado. Esse tipo de bomba não permite, por exemplo, a operação com produtos que contenham particulados. Também é mais sensível a escorva deficiente – durante a operação, o componente estacionário entre os rotores sofre a ação da rotação do fluxo magnético, causando mudanças no campo de força que induz as correntes de eddy no material condutivo da caneca. Essas correntes se dissipam na forma de calor, que é compensado pela circulação interna do produto bombeado. “Se essa bomba não tiver movimentando líquidos em sua plenitude, o aquecimento adicional danifica os magnetos, gerando falhas. Sendo mais sensível à falta de produto, requer, no intertravamento, sensores que interrompam o funcionamento da bomba caso não haja produto em seu interior”, ressalta Augusto. E baixa demanda significa baixa oferta. Pouquíssimos fornecedores nacionais se aventuraram nessa seara. O preço também é alto – uma bomba magnética custa 1,5 vez o preço de uma bomba de selagem simples. Há quem aposte em queda de preços na proporção do aumento de demanda. “Os custos desses equipamentos tendem a cair, se olharmos o aumento da demanda. No entanto, é dificil afirmar que a tendência é de baixa de preços, pois outros fatores – como tamanho da concorrência, relação entre procura e oferta, e amortização de custos de investimentos – estão sempre presentes”, avalia o instrutor Reinaldo de Falco. Por enquanto, o critério de escolha tem sido o interesse ambiental. Mas o grande salto pode vir quando as indústrias calcularem também os quesitos de manutenção na hora de escolher o equipamento. “O investidor deveria pensar seriamente nisso. Porque é um equipamento que tem todas características para ocupar espaço nas plantas de processo”, finaliza Augusto. |

|

|

LEIA MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA |

|

|

||||||||||||||||||||||||||